La globalización benefició a los países más pobres

Datos demasiado grandes para el formato del archivo

Datos demasiado grandes para el formato del archivo

(Los robots de colaboración)

En Lampadia venimos explicando la llegada de los robots a la fuerza laboral desde ya hace algún tiempo. Ver: El futuro del empleo con Robots e ‘Inteligencia Artificial’ y El inexorable ascenso de los robots . Ahora tenemos que hablar de una nueva generación de robots: los cobots (robots de colaboración). Están diseñados para trabajar junto a los trabajadores humanos, ayudándolos con una variedad de tareas. Las pequeñas y medianas empresas ya están dispuestas a adoptar esta tecnología y algunos analistas esperan que este nuevo proceso tenga un crecimiento masivo en los próximos años.

Fuente: revistadigital.inesem.es

En una reciente edición especial del Financial Times, se les dio un protagonismo único para explicar detalladamente su gran importancia en la disrupción del empleo en distintos sectores, especialmente en la manufactura. Se explica que las mayores razones para la propagación del uso de cobots es que pueden ser colocados junto a los humanos en puestos de trabajo de montaje de maquinarias y electrónica, son rápidos en maniobras rutinarias y se les puede programar fácilmente sin necesidad de codificación, además de ser perfectos para manejar rutinas repetitivas, trabajos aburridos y tareas desafiantes ergonómicamente. Además, los cobots están ganando popularidad debido a sus reducidos costos, principalmente porque los sensores y la potencia de las computadoras han bajado sus precios y por lo tanto son más asequibles para empresas de todos los tamaños.

Además, un estudio llevado a cabo por investigadores del MIT en una fábrica de BMW demostró que los equipos compuestos de seres humanos y robots que colaboran pueden ser más productivos que los equipos compuestos de seres humanos o robots solos. El proceso cooperativo reduce el tiempo de inactividad humana en 85%.

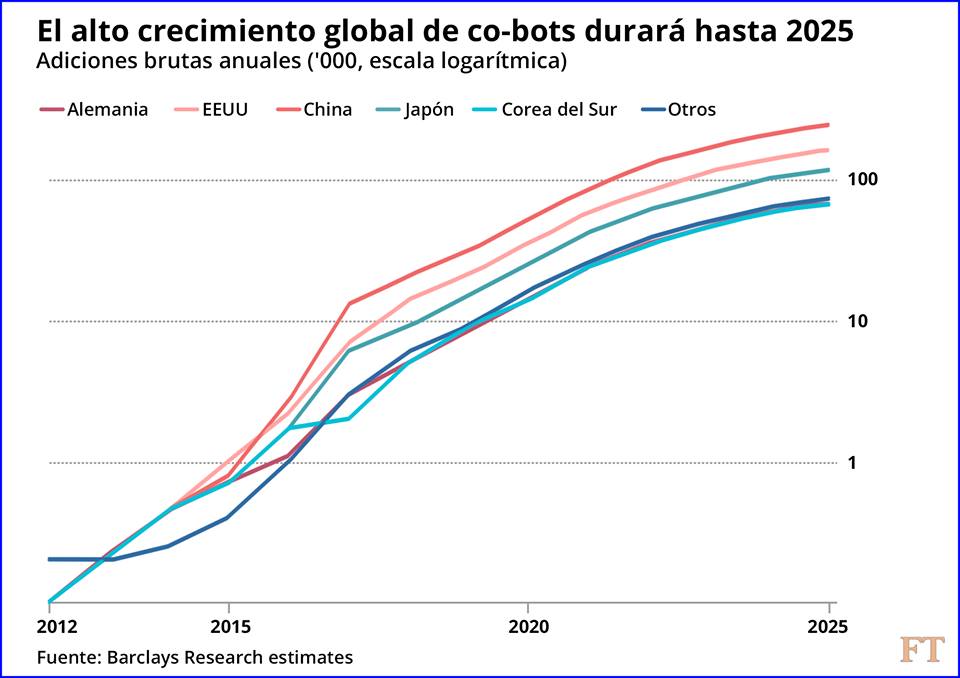

En la actualidad, las ventas de robots de colaboración representan el 5% del mercado global de robots pero existen fuertes expectativas de crecimiento para el futuro. De hecho, se espera que la aceptación de los cobots y también de drones en el mercado cause un significativo crecimiento en la robótica no industrial. El sector de la robótica colaborativa aumentará más o menos diez veces entre 2015 y 2020, pasando de más de US $ 1 mil millones en 2014 a US$ 95 millones en 2020. Algunos analistas sugieren un crecimiento más rápido: los cobots se convertirán en el producto más vendido en la industria en unos dos años. TechNavio, una firma de investigación de mercado británica, pronostica que el mercado mundial de los cobots crecerá a una tasa anual de 50% al 2019.

Fuente: www.autoalliance.org

Mientras que industrias enteras se ajustan a estos cambios, la mayoría de los empleos están experimentando una transformación fundamental. Algunos trabajos se ven amenazados por ser redundantes, otros crecen rápidamente y muchos de los empleos existentes también están pasando por un cambio en las habilidades necesarias para hacerlos. (Ver en Lampadia: Apuntes para la creación de empleo al 2034 (II)). El debate sobre estas transformaciones es a menudo polarizado entre los que prevén ilimitadas nuevas oportunidades y los que prevén la dislocación masiva de puestos de trabajo. (Ver: El futuro del empleo con Robots e Inteligencia Artificial (II)).

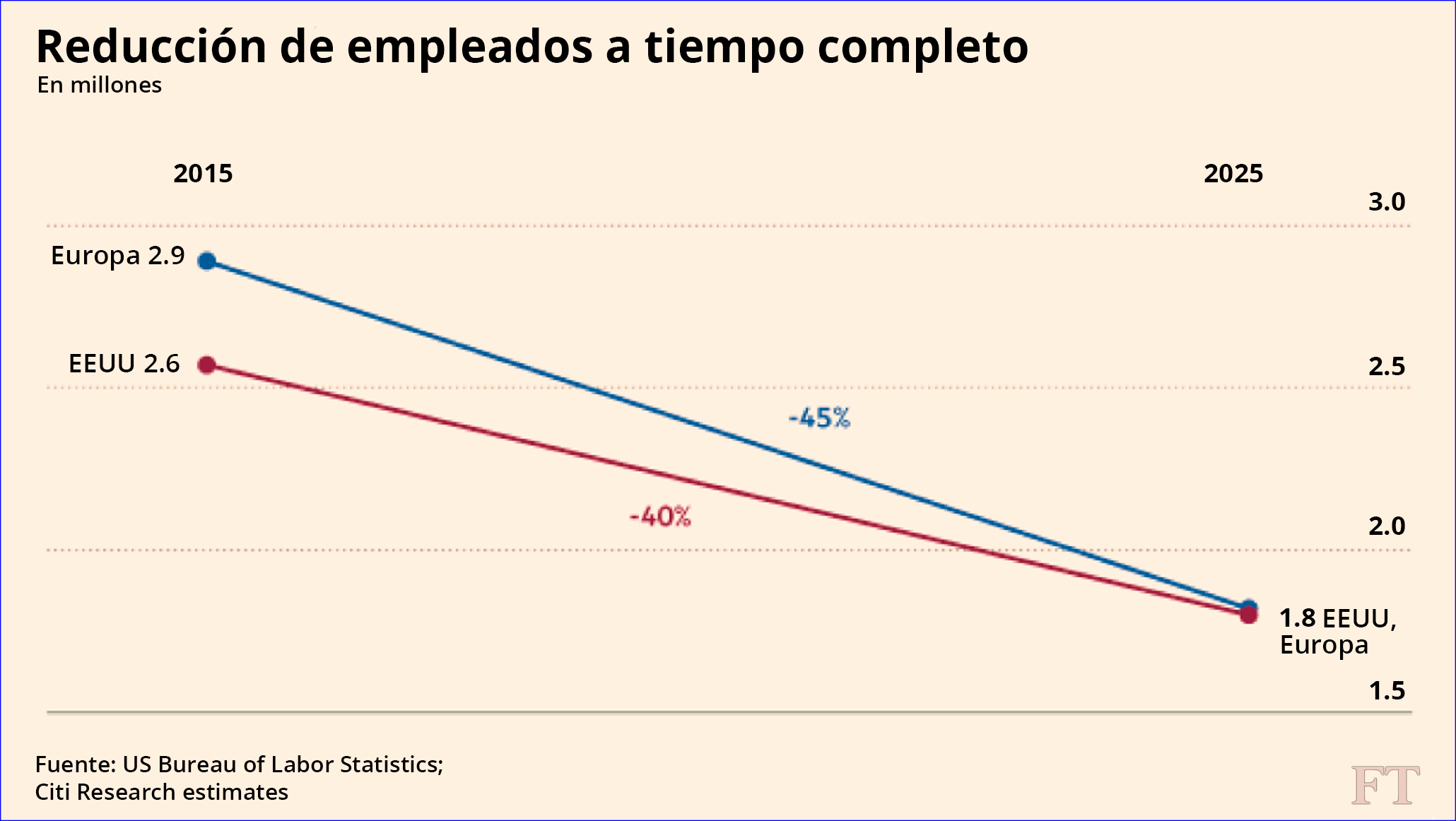

Por ejemplo, Citi Group estima que con las nuevas transformaciones al sector de la banca, los bancos estadounidenses y europeos podrían eliminar casi 2 millones de puestos de trabajo en la próxima década. (Ver gráfico inferior)

Entonces, la pregunta ahora es cómo las empresas, el gobierno y los individuos reaccionarán a estos desarrollos y transformaciones. Para evitar un caso extremo negativo (cambios tecnológicos acompañados de escasez de talentos, desempleo masivo y una creciente desigualdad), lo primordial será la constante actualización de conocimientos y la mejora de las habilidades de los trabajadores actuales.

Aunque mucho se ha dicho acerca de la necesidad de una reforma en la educación básica en el futuro, simplemente no es posible detener la actual revolución tecnológica para esperar a la fuerza laboral de la próxima generación. En lugar de ello, es fundamental que las empresas tomen un papel activo en el apoyo a sus empleados actuales a través de re-entrenamiento y que los individuos adopten un enfoque proactivo para su propio aprendizaje durante toda sus vida, además de que los gobiernos creen un ambiente propicio para incentivar estos esfuerzos.

En palabras de Klaus Schwab, “la revolución tecnológica actual no tiene por qué convertirse en una carrera entre los humanos y las máquinas, sino más bien debería ser una oportunidad para que el trabajo sea verdaderamente un canal a través del cual la gente reconoce su potencial. Para asegurar que logremos esta visión, debemos ser más específicos y mucho más rápidos en comprender los cambios en curso y ser conscientes de nuestra responsabilidad colectiva para dirigir nuestros negocios y comunidades a través de este momento de transformación.” Ver en Lampadia: Los retos de la Cuarta Revolución Industrial

Líneas abajo compartimos un artículo del Financial Times que ilustra un poco más la participación de los cobots en el mundo laboral.

Conoce a los ‘Cobots’: los seres humanos y robots juntos trabajando en fábricas

Escrito por Peggy Hollinger, editora

Financial Times

05 de mayo de 2016

Traducido y glosado por Lampadia

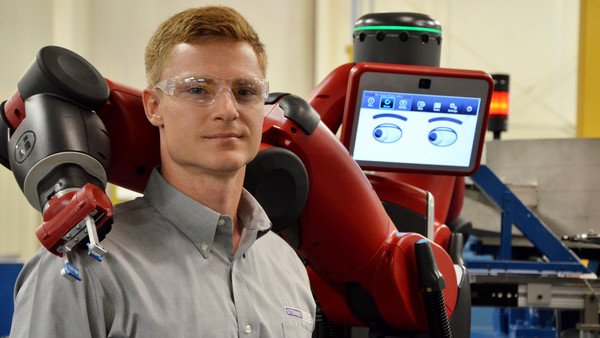

Dándole una mano: ingeniero mecánico Jesse Rochelle trabaja con Baxter en la fábrica Stenner Pumps en Jacksonville, Florida

Recorrer la fábrica de SEW en Baden-Württemberg es como pasar a través de un túnel del tiempo. Por un lado, la luz es tenue y los trabajadores permanecen de pie en largas cadenas de montaje repitiendo la misma tarea una y otra vez. Por otro, una flota de camiones de robots se transporta alrededor de la planta de producción, abasteciendo las rediseñadas estaciones de trabajo.

En estas pequeñas células, un empleado solo, ayudado por una mesa de trabajo robótica, monta un sistema de propulsión prácticamente completo que se utiliza para energizar la producción de todo, desde automóviles hasta Coca Cola. En otra parte, un brazo robótico llamado Carmen ayuda a los trabajadores a cargar las máquinas o recoger los componentes de contenedores.

Acá, la luz es más brillante, y los trabajadores dicen ser más felices. “Todo está justo donde lo necesito. No tengo que levantar las piezas pesadas “, dice Jürgen Heidemann, que ha trabajado en SEW durante 40 años, desde que tenía 18. “Esto es más satisfactorio porque yo estoy haciendo todo el sistema. Sólo lo hice una parte del proceso a la antigua”.

Heidemann es uno de una nueva generación de empleados industriales, aprendiendo a trabajar lado a lado con la última generación de sistemas robóticos. Tradicionalmente, los robots industriales han permanecido detrás de las jaulas, principalmente porque su gran peso y movimientos rápidos los hacen peligrosos para la interacción humana. Han requerido programadores altamente capacitados para establecer sus tareas y, una vez instalado, rara vez se mueven.

Ahora, con un peso más ligero y una versión móvil, están llegando a las fábricas para colaborar de manera segura con los trabajadores humanos gracias a los avances en la tecnología de sensores y visión, y potencia de cálculo. Si te interpones en su camino, se detendrán.

Se pueden programar con una tableta o simplemente moviendo sus brazos en el patrón requerido; no es necesario una codificación. Y si se necesita el robot en una parte diferente de la fábrica – a diferencia de los pesados brazos robóticos que pueblan las fábricas de automóviles del mundo y están atornillados al suelo – se pueden mover fácilmente.

Los Cobots, el nombre de las máquinas de colaboración, son tan nuevos que representan sólo una fracción de las ventas mundiales de robots industriales: menos del 5 por ciento de los 240,000 vendidos el año pasado.

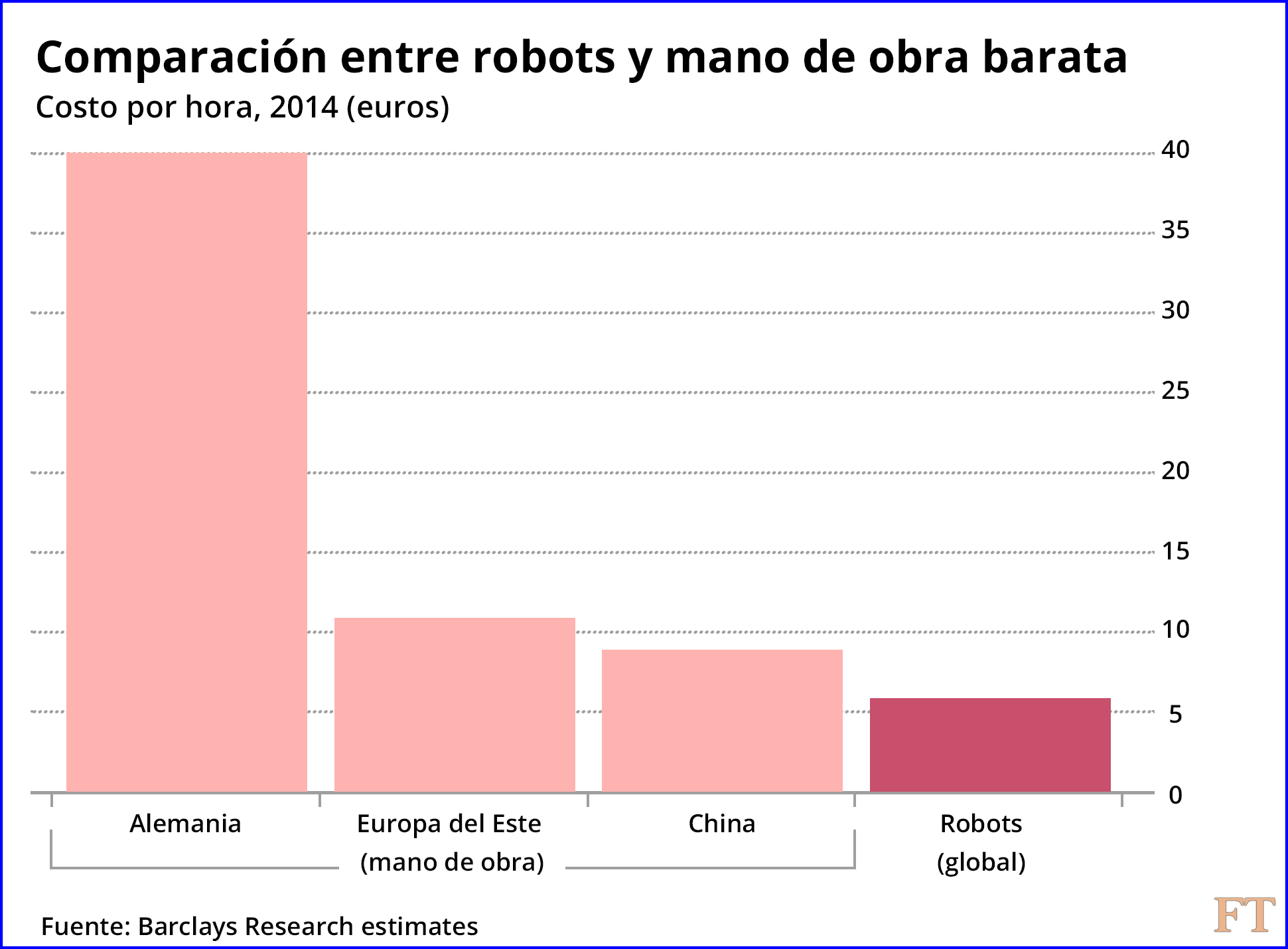

Pero los fabricantes dicen que estos flexibles robots – a un precio promedio de $ 24,000 cada uno, según Barclays – tienen el potencial de revolucionar la producción, en particular para las pequeñas empresas que representan el 70 por ciento de la fabricación mundial.

La mayoría de las empresas han tenido dificultades para automatizarse dado el alto costo asociado con la robótica tradicional. Sin embargo, si consideramos que el sueldo promedio de un trabajador de fábrica en los EEUU es de US$ 11.80 por hora y £ 7.40 en el Reino Unido (de acuerdo con el sitio web de comparación de salarios PayScale), una recuperación de la inversión en estos niveles de precios más bajos puede ser una cuestión de meses. James Stettler, analista de Barclays Capital, estima que el mercado de Cobots podría crecer de poco más de US$ 100 millones el año pasado a US$ 3 mil millones para el año 2020.

“Muchas personas han estado esperando este tipo de avance”, dice Jesse Rochelle, ingeniero de fabricación en Stenner Pump, una empresa con sede en Florida que emplea a 90 personas. Stenner adquirió Baxter, un COBOT de dos brazos hecho por Rethink Robotics con sede en Boston, hace 18 meses.

El nuevo trabajador de la compañía está siendo utilizado para colocar las piezas directamente de la fabricación al embalaje, reduciendo la manipulación humana en un 75 por ciento. Como Baxter no tiene que trabajar detrás de una cerca o detenerse cada vez que un ser humano está cerca, los empleados de Stenner pueden continuar con otros trabajos. “Hemos reducido significativamente el tiempo de ciclo desde la materia prima hasta el producto terminado”, dice.

Rochelle añade que los robots de colaboración de bajo costo son una gran ayuda para las pequeñas y medianas empresas, tales como Stenner, que tienen que competir con rivales de mercados de bajo costo. “El uso de cobots en pequeñas empresas permite que… como mínimo los trabajos sean de carácter local “, dice.

Sin embargo, no se puede escapar al temor de que la llegada de los robots vuelva redundante la fuerza de trabajo de grandes sectores. Los economistas Carl Frey y Michael Osborne, de la Universidad de Oxford, han estimado que cerca de la mitad de los empleos en Estados Unidos podrían estar en riesgo de automatización.

La aparición de robots altamente adaptables podría aumentar el riesgo. Los avances en la tecnología ‘de agarre’, la máquina de aprendizaje y la inteligencia artificial, inevitablemente, ayudarán a corregir algunas de las debilidades de los cobots de hoy en día. La manipulación de cables, textiles o el cambio de tareas sigue siendo un reto para los robots industriales. Un estudio encontró que un robot tardó 20 minutos para doblar una toalla, por ejemplo.

Las compañías niegan que los cobots reemplazarán a los trabajadores, más bien los describen como ayudantes de los puestos de trabajos “aburridos, sucios y peligrosos” que los seres humanos no les gusta o están mal equipados para realizar. Sin embargo, muchos son reacios a mostrar sus trabajadores robóticos, tal vez por temor de la publicidad adversa a medida que exploran las formas en que esta nueva fuerza de trabajo puede ser utilizada. Varios denegaron la solicitud del Financial Times para verlos en acción.

Muchos sindicatos ni siquiera han empezado a considerar las implicancias de la colaboración entre humanos y robots. “Va a pasar y las pérdidas de empleo podrían ser terribles en algunas áreas”, dice Tony Burke, secretario general adjunto del sindicato Unite. “Pero el problema es que nadie realmente sabe.”

Joe Shelton, un gerente de la planta automotriz de Nissan en Tennessee, dice que los manipuladores de materiales estaban ansiosos cuando se introdujeron los vehículos guiados autónomas en la fábrica. “Sentían como que estaban tomando sus puestos de trabajo”, dice. Ahora, sin embargo, ” son muy receptivos a ellas. Trabajan de la mano”. Nadie fue despedido, insiste, más bien la vida laboral de 30 años de la fábrica se ha fortalecido. El tiempo necesario para volver a configurar un nuevo modelo se ha reducido de más de un año a cuestión de días gracias al sistema logístico robótico más flexible, dice.

En Airbus, el fabricante europeo de aviones, un robot móvil atado a un lado de un fuselaje realiza decenas de miles de agujeros necesarios para sostener un avión de pasajeros, mientras que los seres humanos trabajan junto a él.

Stéphane Maillard, quien durante 13 años ha trabajado en el montaje de aviones, dice que el robot no ha sustituido su trabajo. “Se ha cambiado la forma de trabajar”, dice “Antes era muy manual. Ahora se trata más de pilotar el robot. El 100 por ciento de nuestros operadores nunca volvería.”

El grupo está probando un robot sobre ruedas que se mueve por el interior de la aeronave para etiquetar donde tienen los trabajadores que instalar los soportes – una posición que debe tener una precisión al milímetro.

Los seres humanos pueden sentirse tranquilos por la reciente decisión de Mercedes-Benz de sustituir a los robots con humanos en algunas funciones. Las máquinas no eran lo suficientemente ágiles como para seguir el ritmo de la creciente demanda de productos personalizados, mientras que los seres humanos pueden “reprogramarse” a sí mismos en una fracción de segundo. “Nos estamos alejando de tratar de maximizar la automatización, con personas que de nuevo toman un papel más importante en los procesos industriales “, dice Markus Schaefer, jefe de planificación de la producción de automóviles. “Cuando las personas y las máquinas cooperan, como cuando una persona guía a un robot automático, somos mucho más flexibles y podemos fabricar muchos más productos en una línea de producción. La variedad es demasiado para las máquinas”.

Los científicos del MIT han demostrado la veracidad de la experiencia de Mercedes-Benz. Trabajando con otro fabricante alemán de automóviles, BMW, los investigadores encontraron que los equipos robot-humanos eran aproximadamente 85 por ciento más productivos que cualquiera de los dos solos.

De vuelta en Baden-Württemberg, Heidemann confía en que su humanidad garantizará su propio puesto de trabajo – no importa lo inteligentes que se conviertan las máquinas. La tarea de montar un motor de engranajes es más delicada de lo que parece. “Se necesita destreza, se necesita sentir. Un robot podría dañarlo “, dice.

Por otra parte, el futuro a largo plazo no es realmente su preocupación. “Me retiro en seis años”, dice con una amplia sonrisa. “En esos seis años no va a pasar.” Lampadia

En los últimos años, Alemania ha sido una excepción brillante a la debilidad económica de Europa. Ha sido el motor principal de la eurozona y el más resistente a las crisis, y además, considerado como el único posible salvador. Sin embargo, ahora que el crecimiento alemán ha tropezado, la zona del euro está a punto de caer nuevamente en recesión.

Se esperaba un sólido 2014 para Alemania, que representa casi el 30% del PBI de la zona del euro, ahora parece ser un año muy débil. El crecimiento del segundo trimestre cayó en 0.2%, el doble de lo previsto, lo que ha llevado alos economistas a reducir sus previsiones de crecimiento del año de un 1.8% a alrededor de 1.2%. Al ser el segundo trimestre con una contracción económica, técnicamente se podría decir que el país estaría entrando en una recesión (definida como dos trimestres consecutivos de contracción).

Durante muchos años, la economía alemana, orientada a la exportación de sus productos de alto valor, ha sido un modelo ha seguir para el resto de Europa. Además, algunos años antes de la crisis, flexibilizó sus regulaciones laborales, siguiendo el ejemplo de Suecia. Pero su aparente fortaleza ha ocultado vulnerabilidades a largo plazo que amenazan con eclipsar su potencial.

El principal motivo de la caída de su economía es el contexto mundial, que está afectando las exportaciones. Alemania es particularmente dependiente del comercio ya que sus exportaciones representan el 50% de su PBI. Se ha visto afectada por el lento crecimiento de los otros 17 países de la eurozona que adquieren el 40% de sus exportaciones. Igualmente, la desaceleración de China, que se lleva un 6% de sus exportaciones.

Otra causa de su estancamiento es la poca inversión privada. Esta se redujo de cerca de 21% en el 2000 a un poco más del 17 % en el 2013. Muchos economistas concluyen que las empresas están preocupadas por la falta de trabajadores calificados, el estado de la zona euro y los crecientes costos de energía. Dadas estas circunstancias, los inversionistas prefieren ahorrar esperando mejores tiempos.

El alto costo de electricidad, su dependencia de Rusia y el cierre de sus centrales nucleares es otro grave problema. Según la Agencia Internacional de Energía, los precios de la electricidad de la industria alemana se han triplicado desde el 2000, causando que las industrias intensivas en energía pierdan interés en Alemania para localizarsus negocios. Por ejemplo, la BMW ha migrado muchas de sus sedes manufactureras a los Estados Unidos, donde el costo es 80% menor.

El problema es que el dinero está siendo invertido en producción, educación e infraestructuras, que luego se convertirían en la base para la prosperidad futura, el progreso técnico y la creación de puestos de trabajo.

Según los cálculos del Instituto Alemán de Investigación Económica, el déficit de inversión entre 1999 y 2012 ascendió a alrededor de 3% del PBI, la más grande “brecha de inversión” de cualquier país europeo. Y si se comparan solo los años del 2010 al 2012, la brechaes aún más grande, de 3.7%. Según dicho instituto, sólo para mantener el status quo y lograr un crecimiento razonable, las empresas y el gobierno tendrían que invertir € 103 mil millones (US$ 133 mil millones) anuales adicionales a lo que se hace hoy.

En el nuevo libro, La Ilusión ‘Alemania’ (The Germany Illusion), de uno de los principales economistas del país, Marcel Fratzscher, se cuestiona al gobierno por negarse a invertir en infraestructuras y no fomentar la inversión privada y un sector de servicios moderno que daría mejores salarios y por lo tanto impulsaría un mayor gasto de los consumidores.

Como afirma The Economist, “un estímulo fiscal, centrado en la inversión en infraestructuras, dejaría al país más seguro en el corto plazo y con mayor capacidad de crecimiento a largo plazo. Sin romper las reglas fiscales del país.”

Cabe recordar que en la crisis financiera del 2009, lo que salvó a Alemania de un mayor impacto, fue su reforma laboral. Esta consistió principalmente en que las empresas alemanas puedan reducir la jornada de los trabajadores con mucha flexibilidad para adecuarla a la demanda productiva, y estos trabajadores ven compensada su reducción de salario con un subsidio público. Aunque este tipo de medidas tienen un costo para el Estado, ya que este tiene que correr con gastos que ahorra la empresa, el trabajador conserva su puesto y mantiene su poder adquisitivo, con lo que se evitó que la crisis se agrave destruyendo empleo.

Sin embargo, esta vez se necesitará más que esta reforma para enfrentar los problemas de Alemania, que no solo ha sido el director de orquesta del proceso de ordenamiento de Europa, sino la esperanza de que se anime a asumir una parte de los costos de la recuperación de la región. Los alemanes se han resistido fuertemente a hacerlo. Ahora esto será más difícil y por lo tanto, más lejana la recuperación de Europa. Malas noticias para la economía global. Lampadia